1 陽(yáng)極氧化法

陽(yáng)極氧化是金屬或者合金的電化學(xué)氧化。 電化學(xué)陽(yáng)極氧化法是指金屬或者合金在相應(yīng)的電解液和特定的工藝條件下,由于外加電流的作用,在金屬或者合金表面上形成一層氧化膜的過(guò)程。

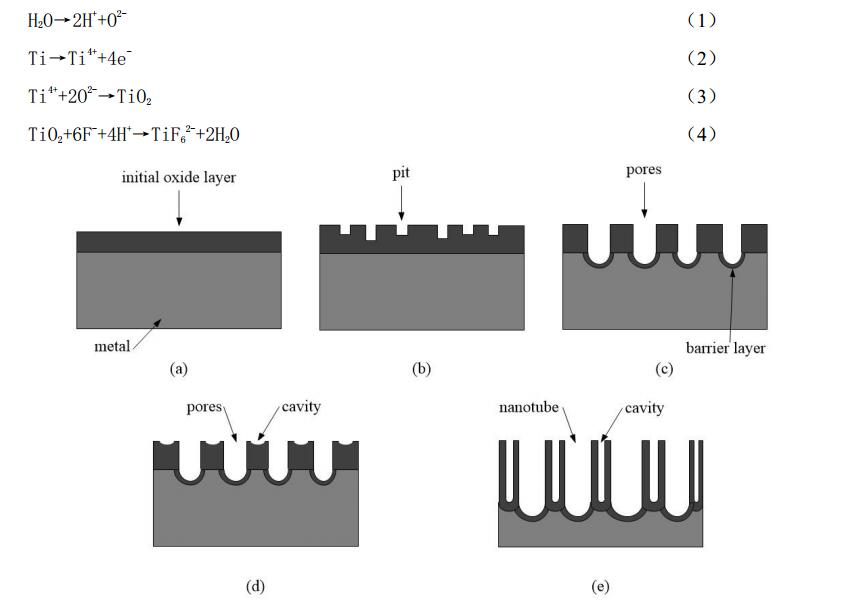

陽(yáng)極氧化法制備 TiO2 納米管陣列是一個(gè)涉及物理、化學(xué)和電化學(xué)等諸多變化的復(fù)雜過(guò)程。 目前大家所公認(rèn)的在含氟酸性介質(zhì)中整個(gè)氧化過(guò)程大致分為三個(gè)段:阻擋層的形成階段,多孔氧化膜的形成階段和納米管陣列的形成和穩(wěn)定生長(zhǎng)階段,其生長(zhǎng)機(jī)理圖如圖所示。在第一階段(圖 ( a)) , 在施加電壓的瞬間,陽(yáng)極表面附近富集水電離產(chǎn)生 O2-(反應(yīng)式( 1))。同時(shí), 金屬鈦在陽(yáng)極快速溶解,產(chǎn)生大量的 Ti4+(反應(yīng)式( 2) )。接著 Ti4+與介質(zhì)中的含氧離子快速相互作用,并在 Ti 表面形成致密的 TiO2 氧化層薄膜(反應(yīng)式( 3))。 在第二階段(圖?( b)) ,隨著表面氧化層的形成,膜層承受的電場(chǎng)強(qiáng)度急劇增大,電場(chǎng)的極化作用削弱了氧化膜中 Ti-O 鍵的結(jié)合力,在氟離子和電場(chǎng)的共同作用下, 發(fā)生場(chǎng)致溶 解和化學(xué)溶解, TiO2 阻擋層發(fā)生局部刻蝕,形成許多不規(guī)則的微孔凹痕(反應(yīng)式( 4))。 在第三階段(圖( c)、( d)和( e)) , 由于微孔底部的電荷分布密度較孔壁大很多,使得孔底 TiO2 消耗速率較大,微孔不斷地加深與加寬,向鈦基底進(jìn)一步生長(zhǎng)。隨著微孔的加深,孔與孔之間的區(qū)域電荷密度增加,促進(jìn)了該區(qū)

域氧化物的生長(zhǎng)和溶解,于是在孔與孔之間形成了小空腔。納米管微孔與空腔的協(xié)調(diào)生長(zhǎng)便形成了納米管陣列結(jié)構(gòu)。當(dāng)氧化層的生成和溶解速率平衡時(shí),納米管陣列的管長(zhǎng)就不在增加了。

圖 ?TiO2 納米管陣列生長(zhǎng)示意圖:( a)氧化層的形成;( b)氧化層上微孔凹痕的形成;( c)微孔長(zhǎng)成小孔;( d)孔間金屬區(qū)域在電場(chǎng)輔助下氧化與溶解;( e)形成完整的納米管陣列

陽(yáng)極氧化法制備 TiO2 納米管陣列的一個(gè)優(yōu)點(diǎn)是可以通過(guò)改變制備參數(shù)調(diào)節(jié) TiO2 納米管陣列的形貌。 對(duì)陽(yáng)極氧化法制備 TiO2 納米管陣列工藝參數(shù)的研究主要集中在電解液組成、 陽(yáng)極氧化電壓、陽(yáng)極氧化溫度、陽(yáng)極氧化時(shí)間和電解液 pH 值等幾個(gè)方面, 通過(guò)對(duì)這些制備參數(shù)的調(diào)節(jié)可以制備出不同管徑、管長(zhǎng)和形貌的 TiO2 納米管陣列。

陽(yáng)極氧化法制備 TiO2 納米管陣列的電解液體系主要有氫氟酸體系、氟化物體系和含水有機(jī)體系等幾種。 在氫氟酸電解液體系中,氫氟酸是電解液的主要成分,通過(guò)調(diào)節(jié)其他參數(shù)(如陽(yáng)極氧化電壓、陽(yáng)極氧化時(shí)間和電解液溫度等)可以制備出不同管長(zhǎng)、管徑和形貌的 TiO2 納米管陣列。 但是在酸性體系中,由于化學(xué)溶解速率比較大,所以氧化物的溶解速率很快就與阻擋層的生成速率達(dá)成平衡,從而導(dǎo)致在該體系中制備的 TiO2 納米管陣列的管長(zhǎng)有限,只有幾百納米。 在氟化物電解液體系中, 氟化物是電解液的主要成分,在該體系中制備的 TiO2 納米管陣列管長(zhǎng)可以達(dá)到幾微米。 這兩種體系都是水溶液的體系,他們制備的 TiO2 納米管陣列的共同特點(diǎn)是納米管陣列形狀不太規(guī)整,管與管之間有交聯(lián)。含水有機(jī)體系剛好克服了這個(gè)問(wèn)題。含水有機(jī)體系由于其中添加了有機(jī)溶劑,所以電解液的密度增大,從而降低了氟離子的擴(kuò)散速度,可以制備出形狀規(guī)整、管長(zhǎng)較大的 TiO2 納米管陣列。低溫有利于管壁的增厚和管長(zhǎng)的增加。陽(yáng)極氧化電壓主要影響到納米管的形成、管的長(zhǎng)度和管徑大小。對(duì)于單一的 HF 介質(zhì)和含氟離子的無(wú)機(jī)酸介質(zhì),陽(yáng)極氧化電壓可采用 10-25 V:電壓過(guò)大容易形成海綿狀的隨機(jī)多孔結(jié)構(gòu);而電壓過(guò)小又無(wú)法形成納米管結(jié)構(gòu)。對(duì)于含氟離子的有機(jī)電解質(zhì), 陽(yáng)極氧化電壓主要影響管長(zhǎng)和管徑大小,隨著陽(yáng)極氧化電壓的增加,管徑大小也線性增加,管長(zhǎng)幾乎是線性增加。陽(yáng)極氧化溫度對(duì)納米管的影響主要體現(xiàn)在管徑、管壁和管長(zhǎng)。在水溶液中,當(dāng)溫度增加時(shí),高溫能夠加速離子的移動(dòng),促進(jìn)管壁的溶解,往往阻礙管長(zhǎng)的增加。而當(dāng)在有機(jī)電解液中升高溫度時(shí),溫度對(duì)管長(zhǎng)的影響與前者不同,當(dāng)溫度升高時(shí)離 子在納米管陣列內(nèi)部的擴(kuò)散加速,初級(jí)阻擋層的溶解獲得了薄的阻擋層以及高的阻擋層遷移速率,從而生長(zhǎng)出更長(zhǎng)的納米管。

陽(yáng)極氧化時(shí)間主要影響納米管陣列的管長(zhǎng),對(duì)于不同的電解液其影響也不同。在有機(jī)相電解液中,在一個(gè)相當(dāng)長(zhǎng)的時(shí)間段內(nèi),通常是幾天,由于陽(yáng)極氧化速率一直大于化學(xué)刻蝕速率,因此納米管的管長(zhǎng)將一直處于較為穩(wěn)定的增長(zhǎng)期,從而得到長(zhǎng)徑比較大的 TiO2 納米管陣列膜;而在水相電解液中,當(dāng)陽(yáng)極氧化反應(yīng)和化學(xué)刻蝕反應(yīng)達(dá)到動(dòng)態(tài)平衡后,管長(zhǎng)增長(zhǎng)將不隨時(shí)間的變化而變化。

2 模板法

模板法是 20 世紀(jì) 90 年代發(fā)展起來(lái)的一種合成納米管和納米線等一維納米材料的有效方法。通過(guò)合成一定尺寸和結(jié)構(gòu)的模板為主體, 通過(guò)物理或化學(xué)方法把納米結(jié)構(gòu)基元組裝到模板孔中,從而獲得所需尺寸的納米結(jié)構(gòu)。 模板法具有簡(jiǎn)單、重復(fù)率高、預(yù)見性好及合成材料的大小、形貌和結(jié)構(gòu)可控等諸多優(yōu)點(diǎn)。

模板法分為硬模板法和軟模板法。 硬模板法是以含有有序多空材料為模板,在孔內(nèi)合成所要的微米和納米的有序陣列。 目前被廣泛用于硬模板合成的納米多空模板主要有有機(jī)聚合物模板、多孔 Al2O3 模板和介孔沸石等。 軟模板法是一類由大量分子形成的結(jié)構(gòu)相對(duì)穩(wěn)定的分子體系,他們通過(guò)分子間作用力及空間限域能力,引導(dǎo)聚合物或無(wú)機(jī)物進(jìn)行規(guī)律性組裝,從而達(dá)到對(duì)目標(biāo)材料組成、結(jié)構(gòu)、形貌、尺寸、取向和排布等的控制。 依據(jù)模板材料性質(zhì)的不同,軟模板法通常有以下幾類: 有機(jī)大分子模板、生物模板、表面活性劑模板和其他特別類型的模板, 其中以聚合物為模板的研究最為廣泛。 目前模板法制備 TiO2 用的比較多的是多孔氧化鋁模板、 聚合物模板和表面活性劑模板。

3 水熱合成法

水熱法是制備納米 TiO2 粉末的一種重要方法。它是在高壓釜中加入 TiO2 的前驅(qū)體和水,在高溫和高壓的條件下反應(yīng),控制一定的條件可以直接獲得不同晶型的 TiO2 粉體,不需要經(jīng)過(guò)煅燒處理。水熱法具有制得的粉體純度高、結(jié)晶良好、粒徑晶型可控、無(wú)團(tuán)聚等優(yōu)點(diǎn)。但不足之處在于反應(yīng)溫度高(> 400K),對(duì)設(shè)備的耐壓耐熱性能要求高。

4 溶膠-凝膠法

溶膠-凝膠法就是用含高化學(xué)活性組分的化合物作前驅(qū)體,在液相下將這些原料均勻混合,并進(jìn)行水解、縮合化學(xué)反應(yīng),在溶液中形成穩(wěn)定的透明溶膠體系,溶膠經(jīng)陳化膠粒間緩慢聚合,形成三維空間網(wǎng)絡(luò)結(jié)構(gòu)的凝膠, 凝膠網(wǎng)絡(luò)間充滿了失去流動(dòng)性的溶劑。 將所得到的的凝膠經(jīng)過(guò)干燥和燒結(jié)固化可制備出分子乃至納米亞結(jié)構(gòu)的材料。

與其他方法相比, 溶膠-凝膠法具有許多獨(dú)特的優(yōu)點(diǎn): ( 1)由于溶膠-凝膠法中所用的原料首先被分散到溶劑中而形成低粘度的溶液,因此,就可以在很短的時(shí)間內(nèi)獲得分子水平的均勻性,在形成凝膠時(shí),反應(yīng)物之間很可能是在分子水平上被均勻地混合; ( 2)由于經(jīng)過(guò)溶液反應(yīng)步驟,那么就很容易均勻定量地?fù)饺胍恍┪⒘吭兀瑢?shí)現(xiàn)分子水平上的均勻摻雜; ( 3)與固相反應(yīng)相比,化學(xué)反應(yīng)將容易進(jìn)行,而且僅需要較低的合成溫度,一般認(rèn)為溶膠—凝膠體系中組分的擴(kuò)散在納米范圍內(nèi), 而固相反應(yīng)時(shí)組分?jǐn)U散是在微米范圍內(nèi),因此反應(yīng)容易進(jìn)行,溫度較低;( 4)選擇合適的條件可以制備各種新型材料。 溶膠一凝膠法也存在某些問(wèn)題:通常整個(gè)溶膠-凝膠過(guò)程所需陳化時(shí)間較長(zhǎng), 常需要幾天或者幾周;還有就是凝膠中存在大量微孔,在干燥過(guò)程中又將會(huì)逸出許多氣體及有機(jī)物,并產(chǎn)生收縮。

5 化學(xué)氣相沉積法( CVD)

化學(xué)氣相沉積法是一種用于制備高純度和高性能固體材料的化學(xué)氣相生長(zhǎng)法,它可以通過(guò)控制基片材料溫度、反應(yīng)氣壓、氣流速率等因素來(lái)控制納米微粒薄膜的成核過(guò)程,在后期薄膜處理過(guò)程中,可以通過(guò)控制非晶薄膜的晶化過(guò)程來(lái)獲得所需結(jié)構(gòu)的納米薄膜材料。在精密加工過(guò)程中化學(xué)氣相沉積法主要用于沉積包括單晶、多晶和非晶等各種形式的材料,比如:碳納米管、碳納米纖維、鎢、碳化硅、氮化硅、二氧化硅、硅鍺、硅、碳纖維、氧氮化硅和氮化鈦等。根據(jù)發(fā)生化學(xué)反應(yīng)條件 的不同,化學(xué)沉積法通常可以分為常壓化學(xué)氣相沉積法、低壓化學(xué)氣相沉積法、等離子化學(xué)氣相沉積法、激光化學(xué)氣相沉積法和熱化學(xué)氣相沉積法等。

隨著薄膜制備技術(shù)的發(fā)展, 化學(xué)氣相沉積技術(shù)也正在不斷地得到發(fā)展和完善;但該方法對(duì)設(shè)備要求比較高, 成本也較高, 對(duì)膜微觀表面、顆粒度大小難以控制。

6 物理氣相沉積法( PVD)

物理氣相沉積( PVD) 是指通過(guò)真空蒸發(fā)或離子濺射、磁控濺射等方法將靶材上的原子或分子蒸發(fā)或?yàn)R射出來(lái), 然后沉積到基底上形成薄膜材料的方法。 PVD 法是制備硬膜材料的常用方法, 與 CVD 相比, PVD 法的沉積溫度較低, 不易引起基底的變形開裂以及膜層性能的下降。目前, 應(yīng)用較多的為磁控濺射法。該方法又分為射頻反應(yīng)磁控濺射法和直流( 交流) 反應(yīng)磁控濺射法。與液相法相比, 磁控濺射法在沉積條件的選擇上更為靈活。利用磁控濺射法很容易調(diào)整制備條件和控制薄膜的結(jié)構(gòu)與性質(zhì), 因而可通過(guò)改變工藝參數(shù)制備出成分、結(jié)構(gòu)及性能各異的薄膜。

除了上面幾種常用的 TiO2 納米材料的制備方法以外,還有微乳液法 、液相沉積法、 膠束與反膠束法、微弧氧化法 84、火焰合成技術(shù)、 強(qiáng)迫水解法和靜電紡絲法等。